IoTによる生産性向上POINT

熟練工の経験・勘に頼った 業務プロセスの見える化

大分製紙(株)

データ蓄積で蒸気・薬品添加量の最適値を探る

環境に配慮した紙製品を製造

大分製紙(株)は、トイレットペーパーやタオルペーパーなど、身近な紙製品を製造しています。

紙芯をなくして環境負荷を軽減し、長く使えるトイレットペーパー「コアレス」をはじめ、濡れても強く、肌につきにくいシャワートイレ用の新製品「HOZO」など、消費者と地球環境の両方に配慮した同社の紙製品、皆さんも一度は購入されたことがあるのではないでしょうか?

重要工程で「熟練の勘」に依存

紙製造の重要な工程の1つが「抄紙(しょうし)工程」です。調成された原材料を紙にしてロールに巻き取っていく工程です。

同社の大分本社工場では、新製品開発等を含めた紙製造を行っており、比較的小型の抄紙機を使用しています。

抄紙工程では、蒸気や薬品を使用するのですが、蒸気量、薬品添加量は、熟練工の判断によって決められてきました。

水温や気温によって、その日の最適な蒸気量や薬品量は変化します。そうした中で良品を作り続けるため、これまでは熟練工が微妙な調整の役割を果たしてきました。

しかし、熟練工もいつかは定年退職します。それまでにノウハウを承継できるかどうか、また、品質を確保し続けられるかどうかが不明な状況は、同社にとって好ましいものではありませんでした。

また、蒸気に係るエネルギー効率や添加する薬品の効率についてもこれまで検証されていなかったため、製造コストが最適かどうかも判断できない状況でした。

最適値を見出すためのIoT

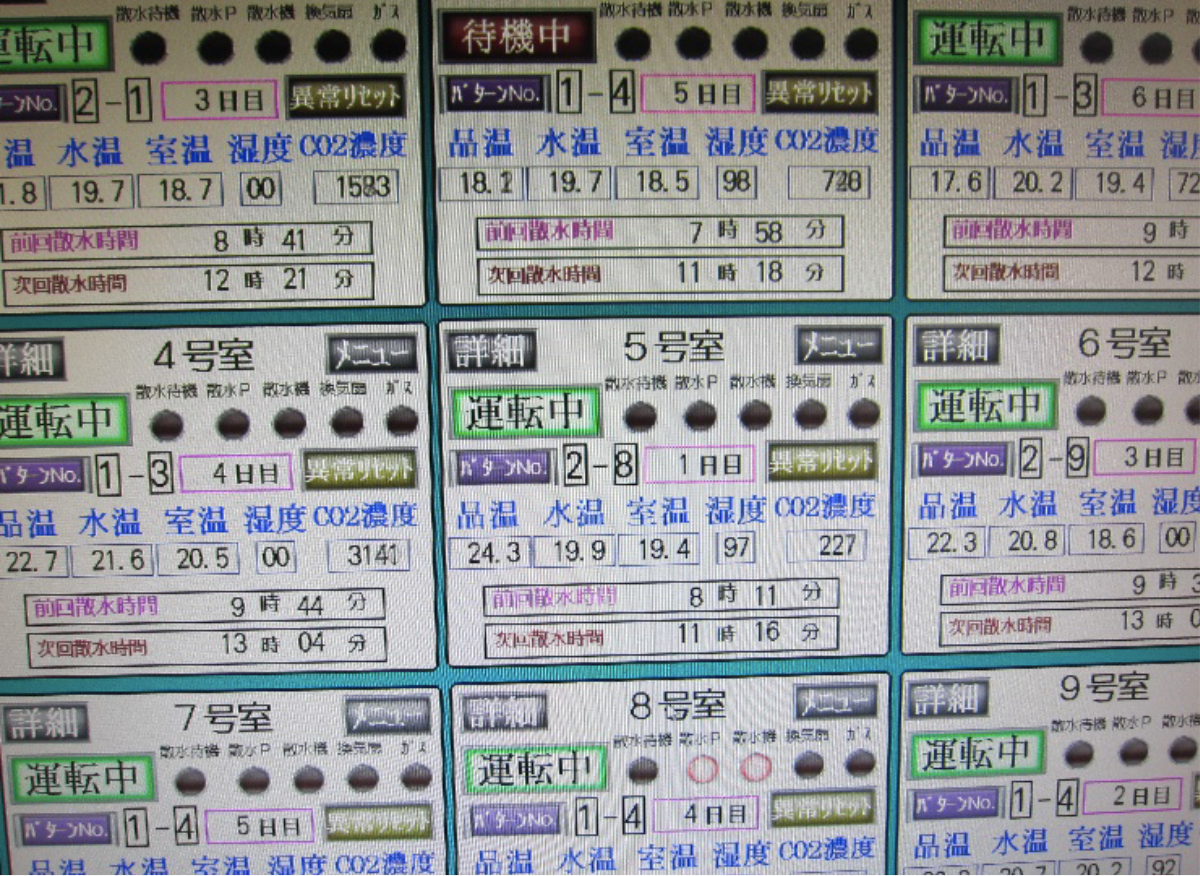

同社が「見える化」するのは、蒸気量と薬品添加量です。

日々変化する気温・水温に応じて、熟練工がどのように量を判断・調整しているのかをまずはセンサーで計測します。

計測したデータは無線中心で集約・蓄積します。

これにより、これまで「暗黙知」だった熟練の技を時間をかけて数値化し、他の従業員にも最適な運用ができる「形式知」とすることができます。

また、蒸気や薬品の使用量を分析することで、これまで存在していたかも知れない隠れた非効率を見える化し、コストダウンを検討することができるようになります。

将来的には、自動制御が実現できるかも知れません。

今回のIoT投資を「企業として将来利益を出せるという見込みを持って実施を決めた。」と語る同社の飛田工場長。

多くの中小企業が抱える「熟練工の退職に伴う技術・ノウハウの喪失」という課題に果敢にチャレンジする大分製紙の取組は、ものづくり大分の未来を示す事例になるかも知れません。

- 企業名

- 大分製紙(株)

- 所在地

- 大分市錦町2-15-27

- 設立年

- 1953年

- 従業員数

- 224名

- 代表者

- 代表取締役社長 田北 裕之

- 担当者

- 製造部 薬師寺 活知

- TEL

- 097-534-7777

- メール

- yakushiji.katsutomo@oita-seishi.com

- ホームページ

- http://www.oita-seishi.com/