IoTによる生産性向上POINT

従業員の創意工夫を誘発するIoT活用型スキルアップシステム

有限会社相沢自動車ボデー工場

カメラシステムとの連携でコストダウンと顧客満足度向上を目指す。

継続的なカイゼンの取組からIoT導入へ

同社では、おおいたスマートものづくり応援隊のNPO法人技術サポートネットワーク大分の支援を受け、継続的なカイゼン活動を実施しています。

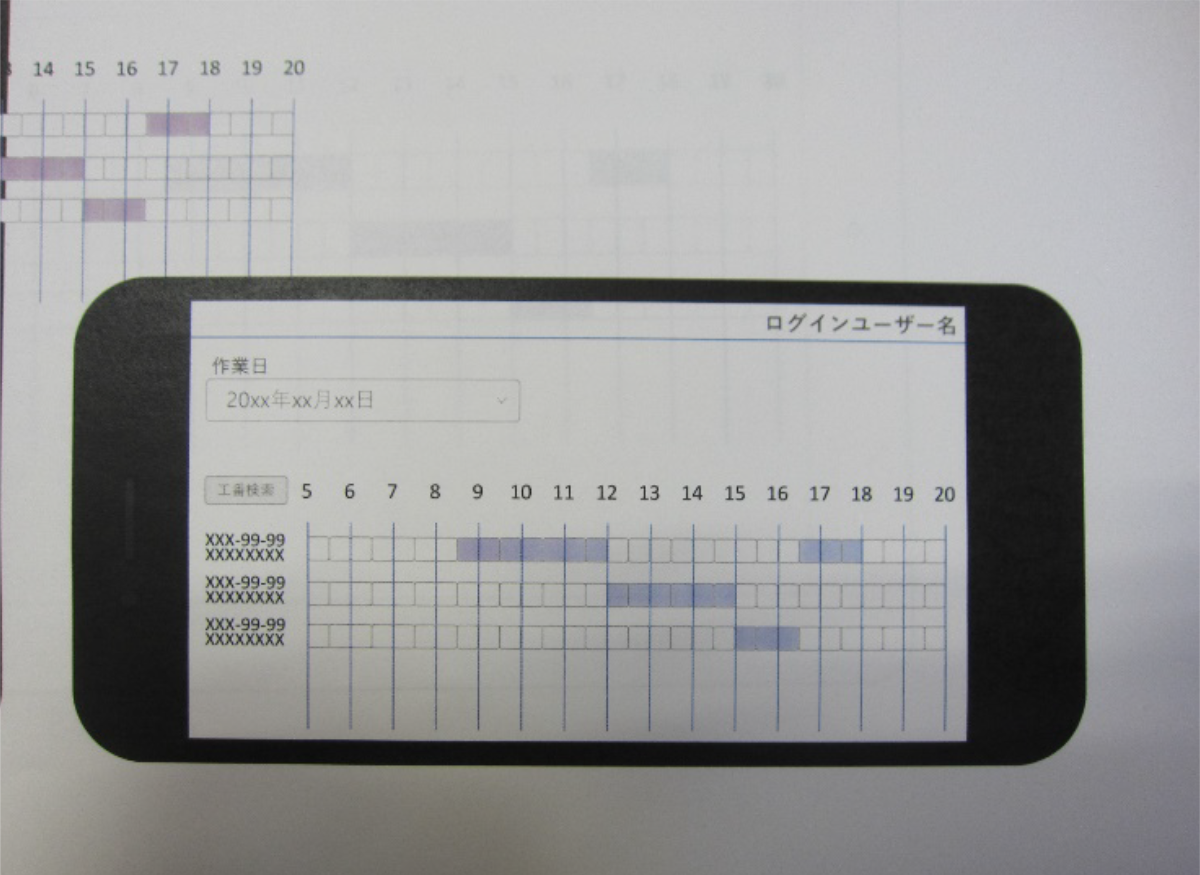

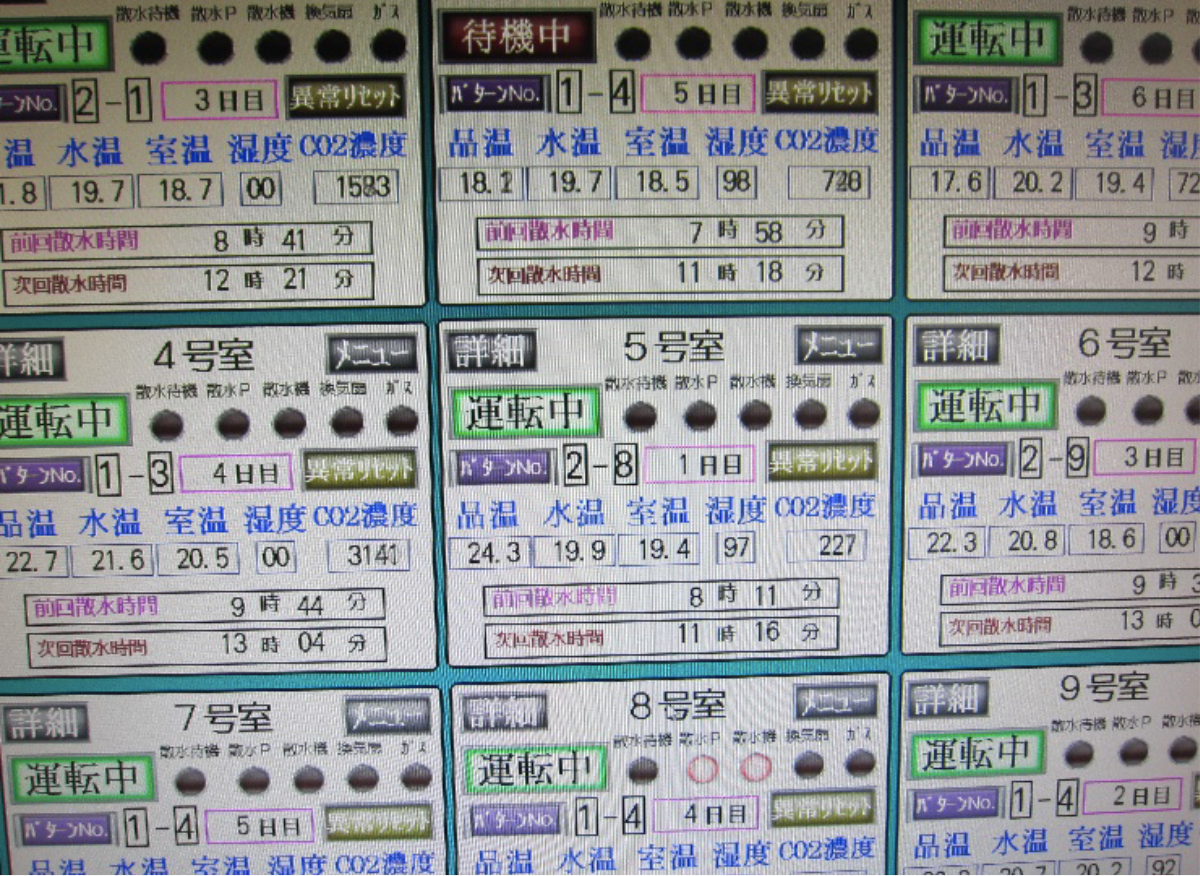

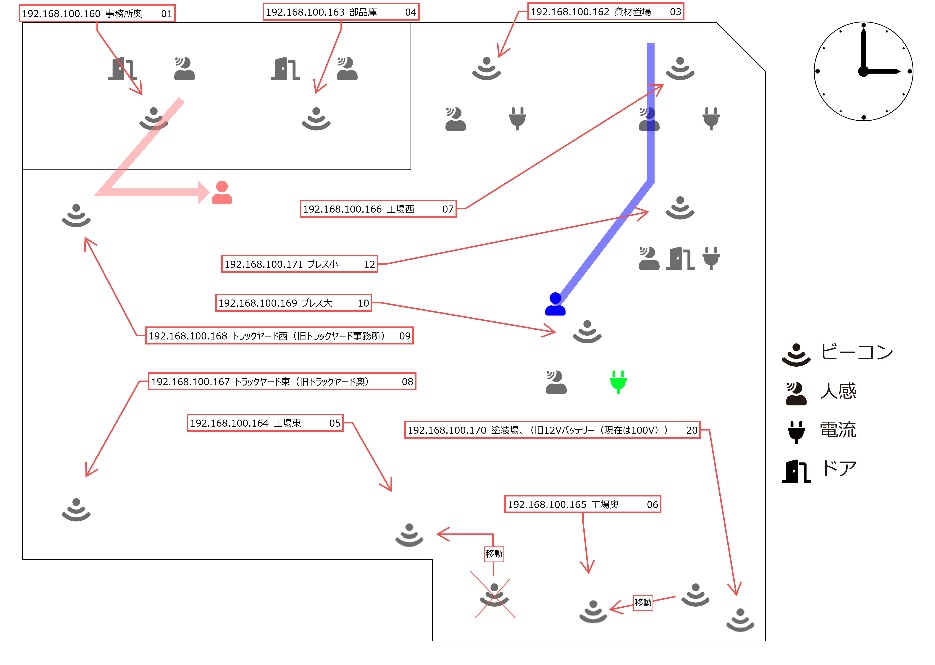

その活動を更に前進させるための手段として、これまで、設備ON-OFFを検知するセンサーの自作、作業の予実管理システムの構築、従業員の行動履歴把握システムの導入などに取り組んできました。

今年度のIoT化は、既に構築した各種システムと、具体的な作業内容を記録するカメラシステムとを連携させ、より詳細な作業分析によるカイゼン効果の向上と、作業記録の精緻化による工数予測・見積の精度向上を図るものです。

その時、何をしていたか?

同社の作業場内には、作業台や部品置場などにセンサー(ゲートウェイ)が取り付けられており、従業員が個別に所持しているビーコンの信号を感知することで、各従業員の作業場所に関するデータを時系列で取得できていました。

また、作業予定・実績の管理システムにより、作業所要時間や具体的作業内容、使用部品などの情報についても記録されていました。

こうしたデータを基に「カイゼン会議」が行われ、成果を挙げてきたのですが、「同じ作業を同じ従業員がやっているのに、なぜ所要時間がばらつくのか」といった、分析できない問題も浮上していました。こうした事例を深堀りするためには、「その時、何をしていたか?」を把握できる画像データの追加取得が不可欠でした。

このため、主要箇所にカメラを設置し、映像を保存することで、時間がかかり過ぎた作業の要因分析が行えるようになり、カイゼン会議でより多くの提案が出てくるようになりました。

特殊作業のデータも蓄積

トラックの特装部品を製造する同社では、「見たこともない付属品」を目にすることが少なくありません。時代の流れとともにトラックの付属品も変化するため、新しい特殊作業が発生し、過去の作業実績データとの照合が出来ないケースが出てきていました。

年に数回しか発生しない作業、過去に数度扱ったが記録の残っていない作業などは、工数、時間の予測が十分に行えないため、見積の算出や工期設定の支障となっていました。

今回のカメラシステムとの連携により、そうした特殊作業を区分してシステム登録・蓄積できるようになったため、受注時に作業時間予測を立てやすくなり、工期圧縮によりコストダウンと顧客満足度向上が同時に実現されることが期待されています。

同社は社員数が少ないため、従業員のスキルアップが業績の生命線です。

継続的なカイゼン、IoT化の取組は、「アイデアの出るカイゼン会議」を作り、従業員の創意工夫と意欲向上に貢献しています。

- 企業名

- 有限会社相沢自動車ボデー工場

- 所在地

- 大分市西新地1丁目6-4

- 設立年

- 1959年

- 従業員数

- 8

- 代表者

- 代表取締役 相澤 敏広

- 担当者

- 相澤 敏広

- TEL

- 097-558-3748

- メール

- aizawa55@mocha.ocn.ne.jp

- ホームページ

- http://aizawa-body.com/